重新思考制药生产过程

联系我们使用无菌药物密封解决方案改进您的生产流程

对制药过程的持续评估对于使用更少的资源实现更高的药物产量至关重要。但与此同时,必须保持高质量的标准和灵活性。更低的成本、更好的质量和更高的灵活性可能是相互矛盾的目标,需要从根本上重新思考制造流程。

影响制药行业药物制造和灌装过程的三个主要挑战:

- 通过外包生产步骤来降低价值链复杂性,使制药公司能够专注于其核心业务。

- 检测并消除价值链上的风险区域,以确保患者安全。

- 加快上市时间,最大限度地延长专利寿命。

简化价值链,专注于核心业务

在制定制药过程策略时,必须考虑并仔细平衡所有成本。通过查看整个项目生命周期内的总拥有成本 (TCO) ,包括所有产生和续生成本,可以充分评估盈利能力。

如今,散装非免洗免灭注射剂瓶为制药公司带来了许多成本挑战。这些成本包括洁净室空间、清洗和 WFI 使用以及灭菌和能耗。通过简化供应链运营和外包价值链环节,制药公司可以简化其制造过程,简化其生产足迹,并专注于其核心业务。

检测并消除灌装过程中的风险区域,以提高患者安全

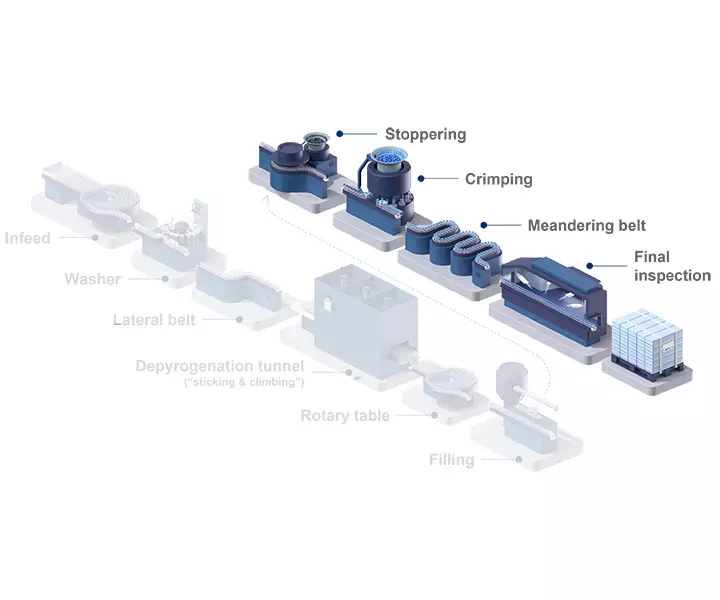

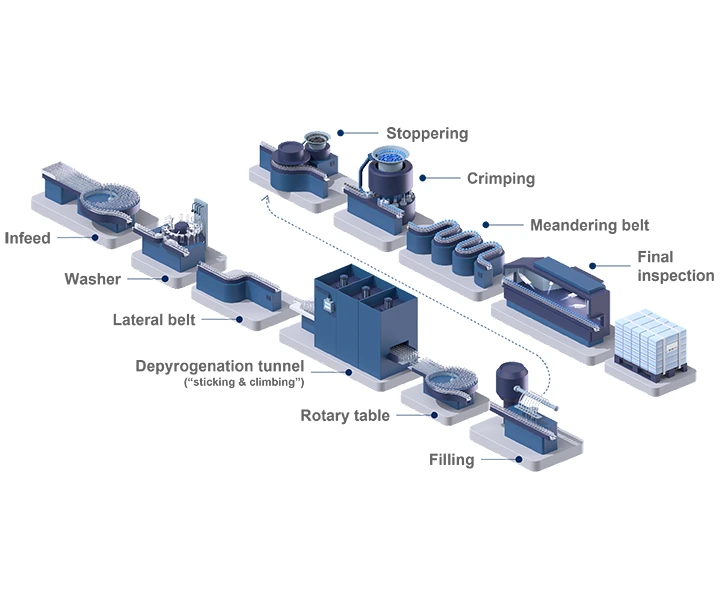

在 2017 年至 2021 年期间,市场上 396 次与注射剂药物相关的产品召回中,有 50% 是因为微粒和无菌保证不足(来源:FDA)。因此,它们是造成此类召回的最常见原因。如今的洗烘灌装生产线可能会在翻板上或运输过程中导致注射剂瓶外观缺陷,但免洗免灭注射剂瓶由于嵌套在巢盒中,因此在灌装过程中不会出现玻璃与玻璃之间的接触,从而可确保外观质量的稳定。这还显著减少了微粒的产生,降低了灌装线上碎瓶的风险。

但是,选择免洗免灭容器时需要注意,因为二级包装(托盘、巢盒、顶头袋和密封材料)是额外潜在的污染源。因此,需要从整体上制定污染控制方法。了解肖特医药如何使用合适的无菌二级包装材料提高患者安全性:

利用无菌药物容器解决方案最大限度延长专利有效期

从散装转换为免洗免灭包装能够加速上市,从而显著延长专利期限,最大限度地提高现金流。随着新药的商业化,生产不仅会需要纵向扩大,还会横向扩大,同时在多个设施中并行生产,以供应当地市场。

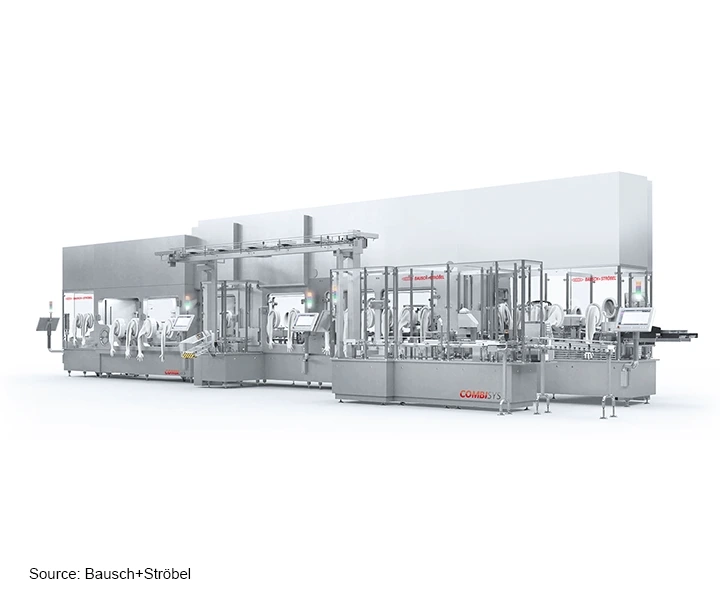

这一策略的关键是采用标准化的设备概念,使用经过验证和标准化的免洗免灭 (RTU) 包装组件。使用免洗免灭包装可消除批次之间频繁切换的需求,而这种频繁的切换会严重降低传统灌装线的设备综合效率 (OEE) 。

开始重新思考您的灌装与封装过程

肖特医药 adaptiQ® 免洗免灭注射剂瓶平台不仅具有灵活性,而且可简化和提高生产速度,从而节省成本。新灌装线的建设、验证和启动可以在更短的时间内完成,同时提高容器的质量。在选择初级包装和相应的灌装与封装概念时,必须考虑医疗安全性和经济可行性。 早期谨慎决策的好处不容忽视。让我们一起重新思考您的流程!