Pharmazeutische Herstellungsprozesse überdenken

Kontaktieren Sie unsVerbessern Sie Ihre Herstellungsprozesse mit sterilen Lösungen zur Medikamentenaufbewahrung

Eine kontinuierliche Bewertung der pharmazeutischen Herstellungsprozesse ist unerlässlich, um höhere Arzneimittelerträge mit weniger Ressourcen zu erzielen. Gleichzeitig müssen jedoch hohe Qualitätsstandards und Flexibilität beibehalten werden. Geringere Kosten, bessere Qualität und höhere Flexibilität können widersprüchliche Ziele sein und erfordern ein grundlegendes Umdenken der Fertigungsprozesse.

Die Herstellung und Abfüllung von Arzneimitteln in der pharmazeutischen Industrie steht vor drei großen Herausforderungen:

- Reduzierung der Komplexität der Wertschöpfungskette durch Auslagerung von Produktionsschritten, damit sich Pharmaunternehmen auf ihr Kerngeschäft konzentrieren können.

- Ermitteln und Eliminieren der Risikobereiche in ihrer Wertschöpfungskette zur Gewährleistung der Patientensicherheit.

- Beschleunigung der Markteinführungszeit zur Maximierung der Patentlaufzeit.

Reduzieren Sie die Komplexität Ihrer Wertschöpfungskette und konzentrieren Sie sich auf den Kern

Bei der Entscheidung über eine Strategie für den pharmazeutischen Herstellungsprozess müssen alle Kosten berücksichtigt und sorgfältig abgewogen werden. Die Rentabilität lässt sich am besten beurteilen, indem man die Gesamtbetriebskosten (TCO), einschließlich aller anfallenden und wiederkehrenden Kosten, über die gesamte Projektlaufzeit betrachtet.

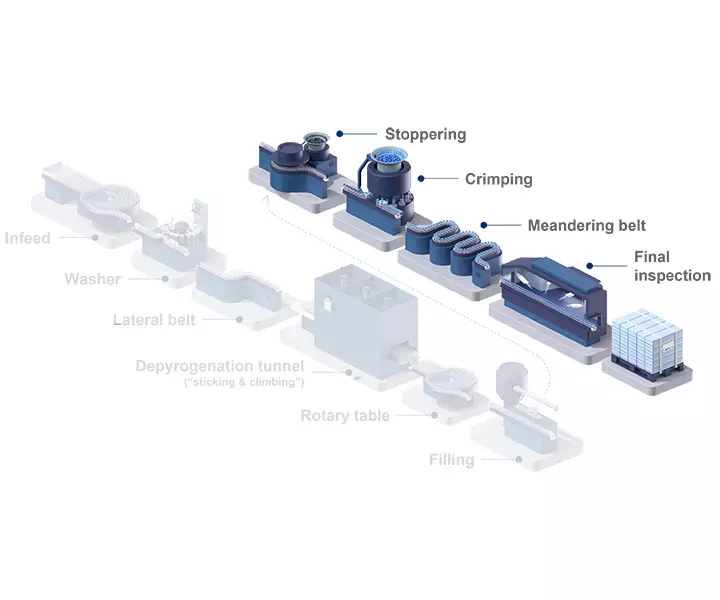

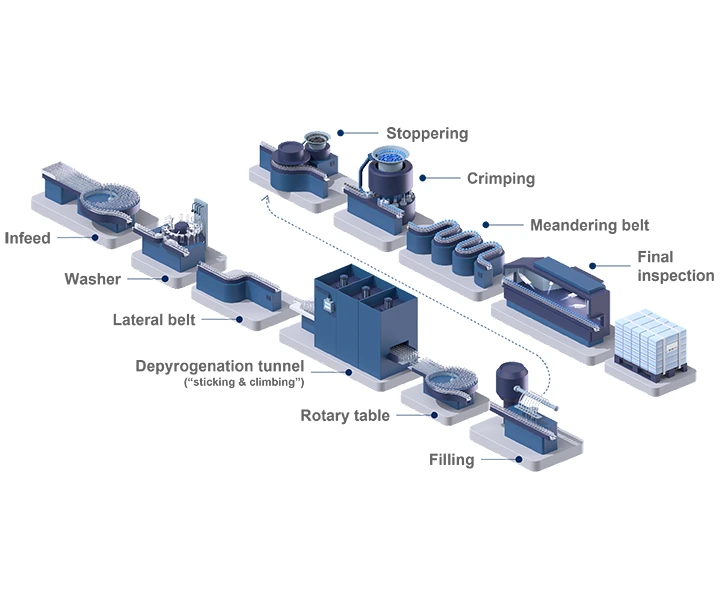

Die heutigen als Bulkware abgefüllten Fläschchen stellen die Pharmaunternehmen vor zahlreiche Kostenprobleme. Zu diesen Kosten gehören Reinraumflächen, Wasch- und WFI-Verbrauch sowie Sterilisation und Energie. Durch die Vereinfachung der Lieferkette und die Auslagerung von Schritten in der Wertschöpfungskette können Pharmaunternehmen ihre Herstellungsprozesse vereinfachen, ihren Produktionsfußabdruck optimieren und sich auf ihr Kerngeschäft konzentrieren.

> Wie sterile Glasfläschchen die Gesamtbetriebskosten senken können

Erkennen und eliminieren Sie Ihre Risikobereiche in Ihrem Abfüllprozess, um die Patientensicherheit zu verbessern

Zwischen 2017 und 2021 waren Partikel und eine unzureichende Sterilitätsgarantie für 50% der 396 Produktrückrufe auf dem Markt im Zusammenhang mit parenteralen Arzneimitteln verantwortlich (Quelle: FDA). Damit sind sie die häufigste Ursache für solche Rückrufe. Heutige Großabfüllanlagen können kosmetische Defekte auf den Drehtellern oder während des Transports verursachen, aber da RTU-Fläschchen in einer Wanne genestet sind, können sie ohne Glas-zu-Glas-Kontakt verarbeitet werden, was zu keiner Verschlechterung der kosmetischen Qualität führt. Dadurch wird auch die Partikelbildung deutlich reduziert und das Risiko von Brüchen in der Abfülllinie verringert.

> Erfahren Sie mehr über die Reduzierung der Partikelanzahl in RTU-Verpackungen

Bei der Auswahl von RTU-Behältern ist jedoch Vorsicht geboten, da die Sekundärverpackung (Tub, Nest, Headerbags und Dichtungs- oder Deckelmaterial) eine zusätzliche potenzielle Verunreinigungsquelle darstellt. Daher ist ein ganzheitlicher Ansatz zur Kontaminationskontrolle erforderlich. Erfahren Sie, wie SCHOTT Pharma die Patientensicherheit mit den richtigen sterilen Sekundärverpackungsmaterialien verbessert:

Wie das Nestmaterial die Partikelkontamination reduzieren kann

Wie das richtige Deckelmaterial und der richtige Klebstoff die Partikelkontamination reduzieren können

Wie das Nestmaterial die Partikelkontamination reduzieren kann

Wie das richtige Deckelmaterial und der richtige Klebstoff die Partikelkontamination reduzieren können

Maximieren Sie die Lebensdauer Ihrer Patente mit sterilen Lösungen zur Arzneimittelaufbewahrung

Die Umstellung von Bulk- auf (RTU)-Container kann die Patentlaufzeit und den Cashflow durch einen früheren Markteintritt erheblich maximieren. Wenn neue Medikamente auf den Markt kommen, wird die Produktion nicht nur aufgestockt, sondern auch verkleinert, wobei die Herstellung parallel in einer Reihe von Anlagen erfolgt, um die lokalen Märkte zu beliefern.

Der Schlüssel zu dieser Strategie ist ein standardisiertes Maschinenkonzept, das mit vorab getesteten und standardisierten Ready-to-Use RTU-Verpackungskomponenten arbeiten kann. Die Verwendung von RTU-Verpackungen macht häufige Chargenwechsel überflüssig, was die Gesamtanlageneffektivität (GAE) herkömmlicher Abfülllinien erheblich reduzieren kann.

> Erfahren Sie mehr darüber, wie RTU-Verpackungen die Markteinführungszeit beschleunigen können

Überdenken Sie jetzt Ihre Fill-and-Finish Prozesse

Die adaptiQ® RTU Fläschchenplattform von SCHOTT Pharma ermöglicht Flexibilität bei gleichzeitiger Vereinfachung und Steigerung der Prozessgeschwindigkeit und spart so Kosten. Die Implementierung, Validierung und Inbetriebnahme neuer Abfülllinien können in kürzerer Zeit erfolgen und gleichzeitig die Qualität der Behälter verbessern. Bei der Auswahl der Primärverpackung und des entsprechenden Fill-and-Finish Konzepts sind die medizinische Sicherheit und die Wirtschaftlichkeit zu berücksichtigen. Die Benefits einer sorgfältigen Entscheidungsfindung in einem frühen Stadium können nicht hoch genug eingeschätzt werden.Lassen Sie uns gemeinsam Ihre Prozesse überdenken!